반도체 설비 제조 社 모듈화 벤치마킹

본문

김 진 회 상무

▣ 산업군: 제조업(반도체 제조용 기계)

▣ 컨설팅 범위: ⓑ 모듈러 디자인 진단

본 자료는 “Determinants of Microlithography Industry Leadership: The Possibility of Collaboration and Outsourcing” 논문을 모듈화 관점에서 정리한 자료입니다.

1. 분석 배경

1990년대 중반까지만 해도 반도체 장비 중 포토 공정*) 장비 시장 점유율은 N사와 C사가 70-75%를 차지하고 있었습니다. 그러나 1990년대 후반이 되자 포토 공정 장비 시장에 변화가 일어났습니다. 그것은 바로 A사의 급부상이었습니다. 1990년 A사의 시장점유율은 10%가 채 되지 않았지만 1999년이 되자 30%를 차지하게 되었습니다. 그에 반해, N사와 C사의 시장점유율은 각각 1995년 45%/29%(N사/C사)에서 1999년 35%/23%로 하락하였습니다. 2002년에는 A사 45%, N사 31%, C사 20%로 시장 점유율의 순위가 완전히 뒤바뀌어 버렸습니다. 우리는 왜 N사와 C사는 A사에게 선두를 내줄 수밖에 없었는지, 그리고 왜 A사는 거의 10년 만에 점유율을 4배이상 올릴 수 있었던 것인지에 대한 이유를 찾으려고 하였습니다.

*)포토 공정이란? 반도체 웨이퍼 표면 위에 회로 패턴을 그려 넣는 공정으로 사진 인화 기술을 이용하기 때문에 포토 공정이라는 이름이 붙여졌습니다.

해답은 A사의 모듈화 전략에 있습니다. A사는 N사와 C사 대비 모듈화 수준이 높았기 때문에 생산 리드타임을 효과적으로 줄여 고객 대응력을 높일 수 있었습니다. 이하에서는 먼저 A사의 모듈화 수준을 알아보고, N사 및 C사와의 차별화된 점은 무엇인지, 각 회사별 조립 및 테스트 과정을 비교해 높은 수준의 모듈화가 어떤 효과를 가져올 수 있는지에 대해 분석해 보겠습니다.

2. 선진사 간 모듈화 수준 비교

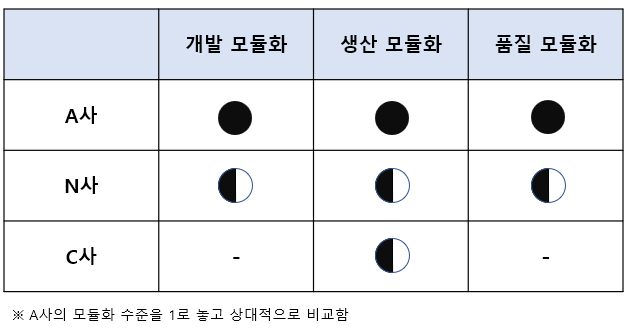

1) 개발/생산/품질 모듈화 수준 비교

A사의 경우 주요 모듈 생산의 대부분을 협력사에 맡기고 있었습니다. 그에 반해 N사와 C사는 주요 모듈 생산의 절반 이상을 자사 내부에서 진행하고 있었습니다. 생산 과정에 협력사의 비중이 높다는 것은 생산 모듈화 수준이 높다는 것을 의미합니다. 이를 통해 당연히 A사의 단위 모듈화 수준이 N사와 C사 보다 높음을 알 수 있습니다.

그리고 A사와 N사의 모듈화는 생산 단위에서 끝나지 않았습니다. 두 회사는 설비 개발 단계에서부터 기능 단위로 모듈화를 하여 모듈별로 기능 테스트를 진행하였습니다. 반면 C사는 모듈별 기능테스트를 하지 않고 모듈이 모두 조립된 후에 완제품 단위로 기능 테스트를 진행하였습니다. C사가 모듈별 기능테스트를 하지 못한 이유는 개발 단계에서부터 모듈화 설계를 진행하지 않았기 때문이라 추측됩니다.

개발 단계에서 모듈화 설계를 한다는 것은 제품을 기능 단위로 나누고 모듈 간 기능이 중첩되지 않게끔 모듈을 설계하는 것을 뜻합니다. 여기서 개발 모듈화와 품질 모듈화가 연결됩니다. 개발 모듈화 단계에서 각 모듈 별로 수행하는 기능을 정했기 때문에 품질 모듈화 단계에서 해당 모듈이 주어진 기능을 잘 수행하는지 모듈별 기능 테스트를 진행할 수 있습니다. 이 테스트를 모듈 생산업체에서 진행하면 품질 모듈화가 되었다 말합니다. 즉 개발 모듈화가 되었다면 품질 모듈화도 가능하다는 이야기가 됩니다.

정리하면, A사와 N사는 개발/생산/품질 모듈화가, C사는 생산 모듈화만이 되어있었습니다 판단할 수 있습니다.(1990년대에서 상황이므로 현재와는 다를 수 있습니다) A사와 N사를 비교하면 A사가 N사보다 생산 모듈화 수준이 더 높기 때문에 최종적으로 모듈화 수준은 A사>N사>C사 순으로 높다 할 수 있습니다. 그런데 A사가 모듈화 수준이 3사 중 가장 높은 또 다른 이유가 있습니다. 이를 알기 위해서는 3사의 조립 및 테스트 과정에 대해 알아 보아야 합니다.

<그림 1> 3社 간 모듈화 수준 상대적 비교

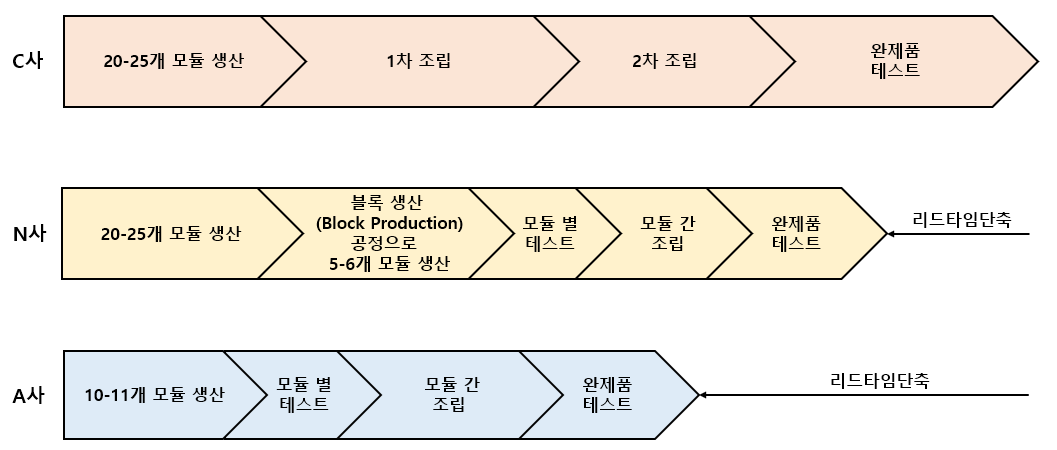

2) 조립 및 테스트 과정 비교

(1) C사

먼저 C사입니다. C사는 20-25개 모듈을 생산업체로부터 공급받아 조립합니다. 조립까지 끝난 후에 완제품 단위로 기능테스트를 수행합니다. 완제품 제작전에 모듈 별로 기능 테스트를 하지 못하는 이유는 다음과 같습니다. 우선, 이전에 살펴본 바와 같이 제품이 기능 단위 모듈로 설계된 것이 아닐 가능성이 높습니다. 따라서 모듈 단위 테스트가 어려울 것입니다. 또, 모듈의 개수가 20-25개로 모듈 하나하나를 테스트하기엔 그 수가 많습니다. 각각을 테스트 지그를 통해 테스트를 하기엔 그 과정이 길고 복잡할 것입니다.

(2) N사

N사는 20-25개 모듈을 생산업체로부터 공급받으면 블록 생산(Block Production)이라는 공정을 통해 모듈들을 조립하여 5-6개의 더 큰 기능 단위 모듈을 만듭니다. 더 큰 모듈로 만들 때 모듈 별 동시 조립이 가능해지고, 모듈 별 기능 테스트 또한 가능해집니다. 이를 통해 최종 테스트 기간도 줄일 수 있습니다. 최종적으로 조립해야 되는 개수도 줄었기 때문에 최종 조립기간도 줄어들게 됩니다.

(3) A사

A사는 모듈공급업체로부터 10-11개의 모듈을 공급받아 조립합니다. 기능 단위로 모듈이 설계되어 생산되기 때문에 A사는 모듈 공급업체에서 기능 테스트가 이미 수행된 모듈을 공급받게 됩니다. A사 모듈의 개수가 N사와 C사의 모듈 개수보다 적은 것은, A사는 모듈별 테스트 로드를 줄이기 위한 모듈화 설계를 진행했기 때문입니다. 결과적으로 조립해야 할 모듈 개수도 줄어 A사는 전체 생산 리드타임을 줄일 수 있었습니다.

(4) 3사 간 리드타임 비교

우선 N사는 블록 생산 공정을 통해 조립 과정을 병렬화하고 모듈 단위 품질 보증을 선행할 수 있었습니다. 조립 과정 병렬화는 C사에 비해 리드타임을 줄일 수 있는 요인이 되었습니다.

A사는 기능 단위 모듈화를 통해 모듈의 개수를 줄여 최종 조립 작업을 단순화하였습니다. 또 테스트를 완제품 단계에서 뿐만 아니라 모듈 단위에서부터 선행하여 A사는 C사와 N사와 비교해 테스트 리드타임을 절감할 수 있었습니다.

<그림 2> 3社 간 조립 및 테스트 과정 비교

3. 모듈화의 효과

이상의 분석으로 모듈화를 통해 제품의 리드타임을 줄일 수 있다는 것을 알 수 있습니다. 좀 더 구체적으로 말하면 다음과 같습니다.

■ N사는 병렬조립 할 수 있는 단위로 생산 모듈을 정의해 제작 리드 타임을 단축했습니다.

■ A사는 기능 단위 모듈화 설계로 모듈 생산 업체가 자체적으로 해당 모듈에 대한 기능 테스트를 수행하게 해 테스트 기간을 절감하도록 하였습니다.

■ 뿐만 아니라 A사는 개발 단계에서부터 품질 검증을 고려한 모듈화 설계로 전체 구성 모듈 개수를 줄이고 조립 및 테스트에 드는 시간을 효과적으로 줄일 수 있었습니다.

■ 즉 모듈화 시점을 앞당기고 후단의 과정을 더욱 고려해 모듈화 설계를 하는 경우 모듈화를 통한 리드타임 절감 효과가 커짐을 알 수 있습니다.

P&P Advisory는 모듈화 전략 수립, 모듈 기반의 운영체계 구축, 모듈 구조 정의 및 최적화로 대표되는 모듈러 디자인 영역의 토탈 솔루션을 제공하고 있습니다.

좀더 자세한 정보를 원하시면 고객 정보를 제공해 주시거나, 아래 연락처로 연락 바랍니다. 빠른 시일 내에 연락을 드리도록 하겠습니다.

Tel : 02 597 3262

Fax : 02 597 3261

Mail : pnpadvisory@pnpadvisory.com

사진: Dan Corliss (https://www.flickr.com/photos/ibm_research_zurich/34209805784)